LPガスとは?

LPガス(液化石油ガス)は、主にプロパンやブタンを主成分としたガスで、常温常圧では気体ですが、圧力を加えることで容易に液化します。

家庭用、工業用、自動車用、都市ガスの原料など幅広く利用されています。

LPガスはどこから来るの?

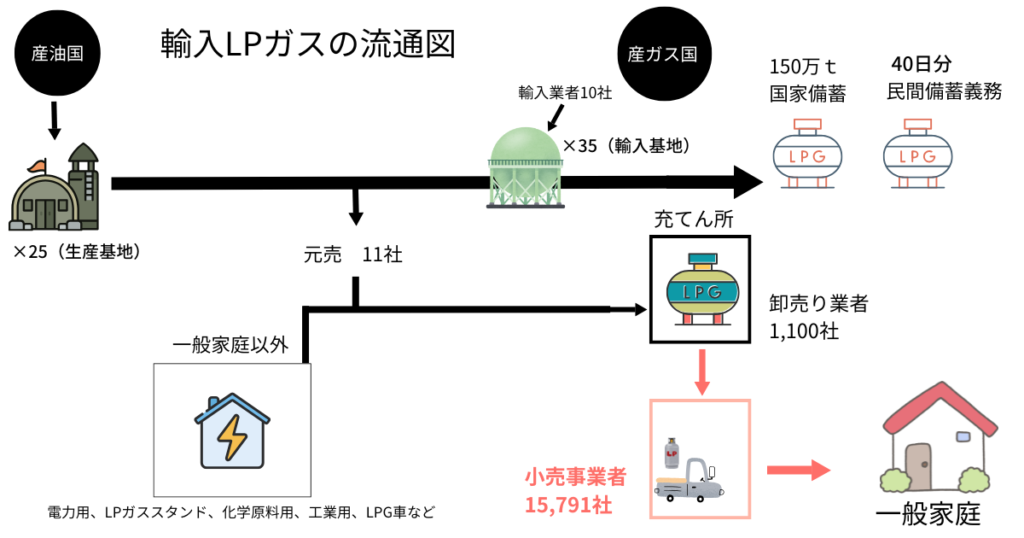

日本で消費されるLPガスの約75%は海外から輸入されています。

主な輸入先は中東やアメリカなどです。

特に近年は「シェール革命」の影響により、北米からの輸入量が増加しています。

lpガスは、どうやって作られる?

LPガスの精製方法

LPガスの主な生産方法は2つです。

天然ガスの分離精製

天然ガスを採掘すると、メタン以外にもプロパン、ブタンなどの炭化水素が含まれます。

これを「分留塔」と呼ばれる設備で分離・精製します。

- 工程の流れ

- 採掘された天然ガスを冷却・圧縮し液体状にする

- 分留塔でメタン、エタン、プロパン、ブタンをそれぞれの沸点差を利用し分離

- 精製されたプロパン・ブタンを混合してLPガスとして出荷

石油精製工程からの副産物

原油の精製工程で、ガソリンや灯油、軽油を製造する際に、副産物としてもLPガスが発生します。

- 工程の流れ

- 原油を蒸留塔で加熱し、各成分を沸点ごとに分離

- 軽質炭化水素(プロパン・ブタン)が副産物として生成

- 回収されたプロパン・ブタンを精製後、LPガスとして利用

ちなみに…!!

原油と天然ガスの違いは!

原油は主に液体の炭化水素の混合物で、ガソリンや軽油など燃料の原料となります。

一方、天然ガスは主にメタンを主体とした気体の炭化水素で、都市ガスや発電用燃料として利用されます。

天然ガス分離精製する際の【副産物】詳細について

天然ガス由来のLPガス生産では、メタン以外の成分を取り出す過程でさまざまな副産物が発生します。

例えばカタールの世界最大級のガス田では、産出エネルギーの85%がメタンですが、残り15%にコンデンセート(軽質油)、LPG、エタン、硫黄、ヘリウムなど多彩な副産物が含まれています。

主な副産物とその処理・用途という焦点に絞り解説していきます!!

コンデンセート

原油に混ざらずガス田から分離回収される液体炭化水素で、C₅~C₈程度の炭化水素を主成分とします。

ガス井のセパレーターでまず遊離し得られるコンデンセートは*NGL(天然ガス液)*とも呼ばれ、プロパン・ブタンのLPG成分とC5+画分に蒸留分離できます。

回収されたC5+画分は天然ガソリンとも称され、ガソリンやナフサに近い性状を持つため製油所での混合原料や石油化学プラントの原料に再利用されます。

この副産物は輸送用燃料へのブレンドや石油化学製品の原料となり経済的価値が高く、適切に分離回収することでガス田開発の収益向上に寄与します。

一方、回収せず燃焼処分すれば資源浪費と環境負荷となるため、現在では可能な限り液体副産物として回収・販売されます。

エタン

天然ガス中のC₂成分で、メタンに次いで含まれることが多い軽質炭化水素です(含有量はガス田によって0〜15%程度。

ガス処理プラントでは極低温でエタンを分離回収し、高純度エタンとしてエチレン製造用原料(ナフサクラッカーやエタン専焼クラッカー向け)に供給します。

エタンは石油化学産業で重要な基礎原料であり、副産物からの回収によって付加価値を生みます。ただし、近隣にエチレンプラントが無い場合はメタンガスに混入したままパイプラインガスとして供給したり、焼却処分することもあります。

近年では米国などでシェールガス由来の余剰エタンを積極的にエチレン原料に利用する動きがあり、副産物エタンの有効活用が経済的に重要になっています。

逆に需要が低迷するとエタンはガス中にエタンリジェクション(混入留保)されることもあり、副産物利用の経済性は市場動向に左右されます。

硫黄(元素硫黄)

原料ガス中に硫化水素(H₂S)などの形で含まれる硫黄分は、環境規制上そのまま排出できないため酸性ガス除去装置(アミン吸収など)で分離されます。

分離後のH₂Sはクラウス法硫黄回収装置で燃焼・転化され、固形または液体の元素硫黄として回収されます。こうして得られる硫黄は肥料や工業用硫酸の原料として再利用可能です。

天然ガス処理は現在、世界の元素硫黄供給源の大部分を占めており、副産物硫黄は重要な工業資源です。一例として、中東カタールのガス田でも天然ガスの精製過程で大量の硫黄が副産出されており、他の液体炭化水素とともに輸出されています。

適切に硫黄を回収することで、有害な硫黄酸化物の大気放出を防止しつつ副収入を得ることができます。

ただし市況によって硫黄価格が低迷すると在庫が積み上がる問題もあり、需給バランス次第では経済性に課題が生じる場合もあります。

ヘリウム

天然ガス中に微量(通常0.1~3%程度)含まれる希少ガスで、沸点が極めて低いためLNG液化プロセスなど低温分離によって初めて回収可能となります。

ヘリウムは高高度気球、MRIの冷却材、半導体製造など多用途の不可欠資源ですが、大気中からは採取困難なため特定の天然ガス田における副産物としてのみ得られま。

世界有数のヘリウム産出国は米国やカタールで、日本を含め多くの国はその副産物ヘリウムを輸入に頼っています。

例えば日本ではヘリウム需要の100%を米国・中東産ガス田由来のヘリウムに依存しています。

天然ガス処理プラントではヘリウム抽出設備を設け、LPGやLNGの冷却過程で揮発したヘリウムガスを精製・液化して出荷します。

ヘリウムの副産物回収は設備投資が大きいものの、工業的価値が非常に高いため経済的メリットがあります。

ヘリウム回収が行われない場合、大半は燃料ガスと共に燃焼処分されるか大気中に放散してしまい、貴重な資源を失うことになります。

酸性ガス(二酸化炭素・硫化水素)

上記硫黄の元となるH₂Sに加え、CO₂も多くのガス田で含まれる不燃性ガス成分です。

これらは環境有害物(温室効果ガスや毒性ガス)であるため、生産現場では分離回収されます。

H₂Sは前述のように硫黄に転換されますが、CO₂は副産物として明確な商用利用先が少なく、多くの場合は大気放出されるか、生産地で地中圧入・貯留されます。

近年、一部プロジェクトでは回収CO₂を隣接施設で尿素肥料の原料に利用したり、油田に圧入して増産(EOR)に役立てる例もありますが、全体から見るとCO₂は厄介な副産物です。

CO₂分離・貯留にはコストがかかるため、経済面ではマイナス要因となり得ますが、気候変動対策の観点から放出削減が求められるため、各国で炭素回収・利用・貯留(CCUS)の取り組みが進められています。

例えばオーストラリアのゴーゴンガス田では、大量のCO₂を地中封じ込めする設備を導入し、ガス生産に伴う排出削減を図っています。今後もCO₂は天然ガス開発における環境上の課題であり、副産物としての適切処理が不可欠です。

水分・ヨウ素

地下から産出する天然ガスには水分が含まれるため、ガス分離工程でまず脱水処理が行われ、回収された水は分離後に処分されます。

通常この水は塩分を含むため再利用は難しく、多くは reinjection(地層への戻し)や排水処理となります。しかし日本のように水溶性天然ガス(塩水にガスが溶解)を産出するガス田では、この随伴水から**ヨウ素(ヨード)**が副産物として得られます。

千葉県房総半島の南関東ガス田が典型例で、採掘されたかん水(塩水)をガスと分離した後、残る水からヨウ素を抽出・精製しています。

千葉県はこのヨウ素生産により日本国内生産量の約8割を占め、世界第2位のヨウ素生産地となっています。

副産物ヨウ素は医薬品や液晶パネル材料などに利用され、日本の資源自給に貢献しています。

一方、ヨウ素を含む排水は環境負荷を避けるため、ヨウ素回収後に適切に処理・還元されます。水溶性ガス田は世界的にも珍しく、副産物としてのヨウ素生産は日本固有の事例と言えます。

以上のように、天然ガス分離プロセスでは**炭化水素系副産物(LPGやコンデンセート等)と非炭化水素系副産物(硫黄、ヘリウム、CO₂、水分等)**が幅広く生じます。

炭化水素系の副産物は燃料や化学原料として積極的に再利用され、経済的価値を生みます。

非炭化水素系についても、有価物は極力回収(硫黄・ヘリウム・ヨウ素など)、有害物は無害化処理(CO₂の隔離、水銀の吸着除去など)するフローが取られています。

副産物の適切な処理は環境保全上不可欠であると同時に、天然ガス開発の収益性を左右する重要事項です。

特にコンデンセートやLPGの収入はガス田開発プロジェクトの採算性向上に寄与し、硫黄やヘリウムのような付加価値資源は戦略的な輸出品ともなっています。

一方でCO₂排出削減コストや有害廃棄物の処理費用は経済的負担となり得るため、各企業は最新技術を導入して効率的な副産物処理と環境影響低減に努めています。

石油精製由来の【副産物】と処理・用途

石油精製(製油所)では、原油を蒸留・分解してガソリン、軽油など各種燃料を生産する過程でLPガス相当の軽質ガスも副次的に発生します。

精製工程から得られるLPガスは主にプロパン・ブタンで構成され、都市ガス用や工業・家庭用燃料として供給されます。その一方で、製油所ではLPG以外にも石油化学原料や副産物ガス、硫黄分などが同時に生成しており、これらは適切に処理・活用されます。石油精製由来の主な副産物は以下の通りです。

精製ガス(燃料ガス)

原油を蒸留・各種装置で処理する際に生じるC₁~C₂程度の軽ガスや水素を含むガス状副産物です。

代表例として常圧蒸留塔や接触分解装置(FCC)、各種脱硫装置のオフガスが挙げられ、これらは組成上液化が難しく燃焼価値があるため、製油所内で燃料ガスとして回収・利用されます。

精製ガスは製油所ボイラーや加熱炉の燃料として内部消費されることで、外部への排出を抑えエネルギーを有効活用しています。燃料ガスの利用によって製油所は自家発生エネルギーで一部操業できる利点がありますが、その燃焼に伴いCO₂が発生するため環境面では製油所起源の温室ガス排出源となります。

近年は燃料ガス中の水素分離・有効利用(後述)や高効率燃焼技術の導入により、排出削減とエネルギー効率向上が図られています。

いずれにせよ、精製ガスを有効に燃料化することは経済的メリット(燃料費削減)と環境負荷低減(フレア燃焼の抑制)につながるため、全世界の製油所で標準的に実施されています。

水素(副生水素)

石油精製では各種の脱硫装置(加水分解脱硫/HDS)や接触改質装置(プラットフォーミング)で水素を消費・生成します。

特にナフサ改質装置では反応の副産物として相当量の水素ガスが発生し、製油所内の他プロセスでの脱硫に利用されたり、水素が不足する場合は外販されることもあります。

近年の厳硫黄規制下では、製油所内で水素需要が増大しており、副生水素だけで賄えない場合は水素製造装置で天然ガス等から追加生産します。

一方、装置由来の水素が余剰となる場合には燃料ガスに混入し燃焼処分されますが、エネルギー密度の高い水素は極力有効利用する方向にあります。

水素は製油所にとって副産物であると同時に重要なリソースであり、昨今の脱炭素社会においては**製油所副生水素の外部利用(燃料電池向け供給など)**も模索されています。

プロピレンなどオレフィン類

石油精製工程、とりわけ流動接触分解装置(FCC)ではガソリン基材を製造する際にプロピレン(C₃H₆)やブチレン(C₄H₈)など軽質オレフィンが副産物として生成します。

FCC由来のLPGには約20~30%のプロピレンが含まれてお、これを分離精製すると高純度のプロピレン(プロピレン・ケミカル)を得ることができます。プロピレンはポリプロピレン樹脂やアクリル繊維などの原料になる重要な石油化学製品であり、精製副産物からの回収が盛んに行われています。

世界的に見ると、プロピレン生産量の約30%は製油所由来の副産物で占められており、残りはナフサクラッカー等の石化プラント由来です。

製油所ではプロピレン回収装置(脱プロパン塔や精留塔)を設置し、FCCガスからプロピレンを抽出・貯蔵して石油化学メーカーへ出荷するケースが多く見られます。

副産物プロピレンは燃料として燃やすより経済価値が高いため、回収によって製油マージンの向上に寄与します。

日本の製油所でもこの傾向は顕著で、生成する副産プロピレンを積極的に石化原料化しており、韓国や中東の大型製油所に匹敵する規模で石油化学原料を供給しています。

例えば国内各製油所はプロピレンをエチレンプラントや自社ポリプロピレン設備に供給し、副産物を高付加価値品へと転換しています。

プロピレン以外にも、接触分解ガス中のブチレン(C₄オレフィン)は後述のアルキレーション装置で有価物に転換されるなど、精製由来オレフィンは石油化学産業と結びついて活用されています。

なお、ナフサを熱分解するスチームクラッカーは主目的がエチレン生産ですが、ここでも副産物としてプロピレンやC₄留分・芳香族留分が得られ、石油精製と石油化学の境界で相互補完的に利用されます。

C₄留分(ブタン、ブチレン、ブタジエン等)

石油精製ではLPG成分のブタン(C₄H₁₀)も随所で発生します。

原油の大気圧蒸留の頂部や各種分解工程から得られるブタンは、一部はLPガス製品として出荷されますが、多くの場合アイソブタンとn-ブタンに分けて利用されます。

アイソブタン(i-C₄)はアルキレーション装置の原料として極めて重要です。

アルキレーションではアイソブタンと副産ブチレン類を酸触媒下で反応させ、高オクタン価ガソリン添加剤のアルキレートを製造します。

従って、副産物のアイソブタン・ブチレンはガソリン品質向上に直接寄与する再利用例と言えます。

実際、日本含む各国の製油所でブチレン/アイソブタンのアルキレーションが行われており、副産C₄を有効活用しています。

またn-ブタンは一部を異性化装置でアイソブタンに転換してアルキル化に回したり、残部は冬場の揮発圧調整用にガソリンにブレンドします。

ブタジエン(C₄H₆)など二重結合を2つ持つ成分は主にナフサ熱分解の副産物ですが、接触分解のガス中にも微量含まれることがあります。

ブタジエンはゴム原料として需要がありますが、製油所での量は少ないため通常は回収せず、水素添加で不飽和度を落としてから燃料用途に回すか、他のオレフィンと共にアルキル化されています。以上のように、C₄留分は組成に応じて製品LPG・アルキレーション原料・ガソリンブレンドなどに仕分けられ、無駄なく処理されます。環境面でも、これら炭化水素を燃焼させてCO₂として放出するより高価値製品にする方が望ましいため、各種プロセスが組み合わされているのです。

芳香族炭化水素(BTX)

石油精製から生じるもう一つの重要な副産物群がベンゼン・トルエン・キシレン(BTX)に代表される芳香族化合物です。

これらは主にナフサ改質(プラントでの接触改質)や接触分解ガソリン、または原油蒸留の重質ナフサ画分から抽出されます。

製油所では燃料を製造する傍らで、これら芳香族を石油化学製品の原料として副生しています。

ベンゼンは樹脂・繊維原料、トルエンは溶剤や混合物(一部はキシレン異性化に転用)、パラキシレンはポリエステル原料として需要が大きく、副産物から精製して出荷されます。

日本の製油所は石油化学コンビナートと一体化している例も多く、改質装置から得たベンゼン・トルエンをそのままエチレンプラントに送り込み、エチルベンゼンや混合キシレン製造に活用しています。

こうした芳香族副産物は製油所の利益に貢献する高付加価値品であり、経済面で非常に重要です。

逆に需要変動で芳香族市況が悪化すると、副産物の過剰で収益圧迫につながるため、各社は生産バランスの調整(例えばガソリン成分として燃料側に振り向ける等)を行っています。

環境面では芳香族は揮発性有機化合物(VOC)でもあるため、貯蔵や輸送時の漏洩管理が求められますが、適切に処理・密閉系で扱うことで大気放出は最小化されています。

硫黄(脱硫副産物)

原油中の硫黄分は留分中に残留し各製品に含まれますが、自動車燃料など環境規制の厳しい用途では極低硫黄化が必須です。

そのため製油所では各留分を対象に多数の脱硫装置が稼働しており、ここで原料中の有機硫黄化合物をH₂Sに転化して除去しています。

脱硫装置で発生したH₂Sはやはり硫黄回収装置へ送られ、天然ガス処理の場合と同様に元素硫黄(硫黄塊やペレット状)として分離・回収されます。

したがって石油精製事業でも多量の副産物硫黄が生産されており、重質油を多く処理する製油所ほど硫黄産出量が大きくなります。

副産硫黄の用途・市場動向も前述の天然ガス由来硫黄と同様で、肥料・化学原料として世界的に流通します。

精製由来硫黄もエネルギー産業から排出される共通副産物として、環境と経済に二面的な影響を及ぼします。

硫黄を取り除く脱硫工程そのものはコスト要因ですが、副生成物として硫黄を販売できる点は多少なりとも経済的補填になります。

なお、製油所ではガソリンやLPG製品中の微量硫黄(悪臭の元となる有機硫黄化合物)も無視できないため、メリット処理(Merox)や触媒脱硫によって数ppm単位まで硫黄を低減しています。

その処理過程で副生する含硫化合物も硫黄回収工程に送られるか、メルカプタンを二量化したジスルフィド油として分離され、重油等にブレンドして有効利用されます。

その他の廃棄副産物

上記の他、石油精製では様々な副産的な廃棄物が発生します。

例えば原油タンク底部に溜まるスラッジ、装置の定期洗浄で出る汚泥、触媒反応装置から排出される使用済み触媒(金属成分を含む固形廃棄物)、LPG精製に用いた苛性ソーダ溶液の廃液(メルカプタン除去後の廃アルカリ)などです。

これらは製品としての価値はなく適切な処理が必要ですが、その処理工程で有用物が回収されるケースもあります。例えば使用済み触媒は再生業者に引き渡され、含有する希少金属(モリブデン、ニッケル、コバルトなど)がリサイクルされます。

またスラッジや油泥は焼却や油分分離によって減容・無害化し、一部は製鉄所のコークス炉で代替燃料に使われる例もあります。

廃苛性ソーダ液は中和処理や専用の廃水処理設備で処分されます。

環境面では、こうした産業廃棄物副産物の適切な処理・リサイクルが法令で強く求められており、違法な投棄は厳禁です。経済面では処理コストがかかるものの、副産物中の金属回収などで多少の価値創出も図られています。

以上、石油精製プロセスにおける副産物は、多くが石油化学製品の原料や自家燃料、硫黄資源として有効利用されています。

精製業界では、副産物の有効活用こそが収益力強化と環境負荷低減の両立に重要と認識されています。実際、日本の製油所は副産物であるプロピレンや芳香族を積極的に石化原料化し、潤滑油等の高付加価値品も生産することで総合的な収益を向上させています

一方で、副産物由来の排出(CO₂やVOC)については引き続き対策が講じられており、低炭素燃料への転換や装置改良によるゼロエミッション化が模索されています。

昨今は石油精製・石油化学の一体運用が世界的な潮流であり、副産物を極力有効利用する高度統合型コンプレックスが中東や中国などで新設されています。

例えばサウジアラビアのジュバイル製油所では、精製副産のプロピレンや芳香族を現地で消費し化学製品にすることで、原油1バレル当たりの付加価値を最大化しています。

国内でもエチレンメーカーと製油所の連携が進み、副産物の融通による効率向上が図られています。

LPガスの規格と安全性

日本で流通するLPガスは、法令やJIS規格(JIS K 2240-2007)で品質管理されています(参照元:ENEOS石油便覧)。

- 主な規格基準

- プロパン含有率 95%以上(プロパン用)

- 混合用LPガス(プロパン・ブタン):成分比率が用途ごとに規定

LPガス容器は法令により定期的な検査が義務付けられ、安全に使用できるよう厳しく管理されています(参照元:昭島ガス)。

LPガスが環境に与える影響

LPガスは以下のような環境特性を持っています。

- クリーンエネルギー 燃焼時にCO2排出量が少なく、硫黄酸化物(SOx)や粒子状物質(PM)をほとんど排出しません。

- 地球温暖化抑制 石炭や重油に比べて環境負荷が低いエネルギーとして位置付けられています。

LPガスの供給システム

LPガスは主に以下の流れで供給されています。

- 海外で生産 → タンカーで輸入 → 国内の基地で貯蔵・管理 → タンクローリーで地域の供給センターへ → 消費者へ配送

国内には国家備蓄基地と民間備蓄基地があり、災害時にも安定供給できる体制が整っています(参照元:日本LPガス協会)。

まとめ

LPガスの精製から供給までの流れを理解することで、安全で効率的なエネルギー利用が可能になります。環境性、安全性、経済性を兼ね備えたLPガスは、今後も重要なエネルギー源として活躍が期待されています。